1. Arbeitsprinzip von Schraubenförderer

Grundstruktur:

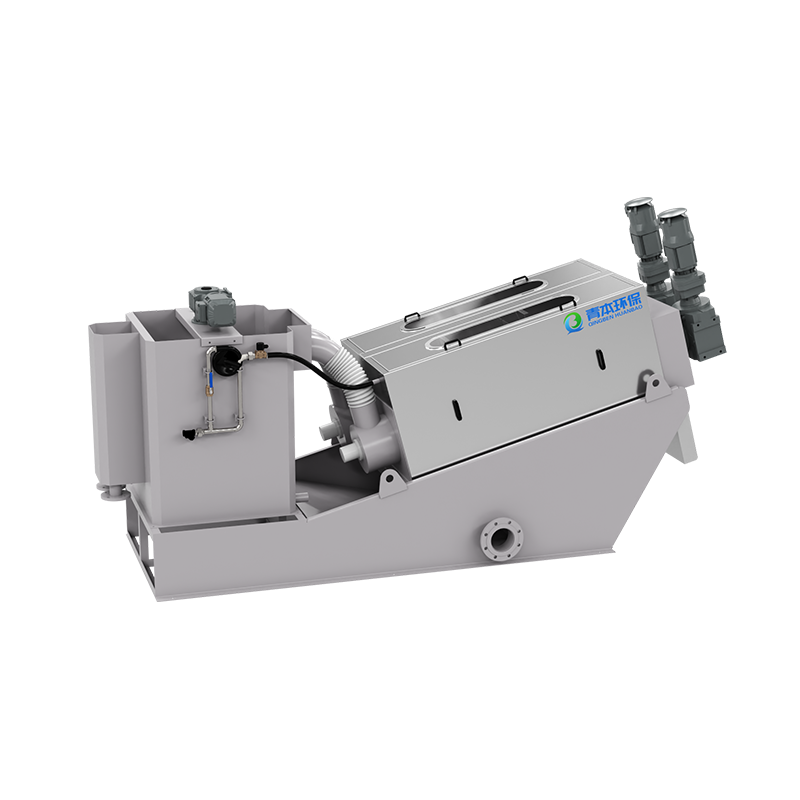

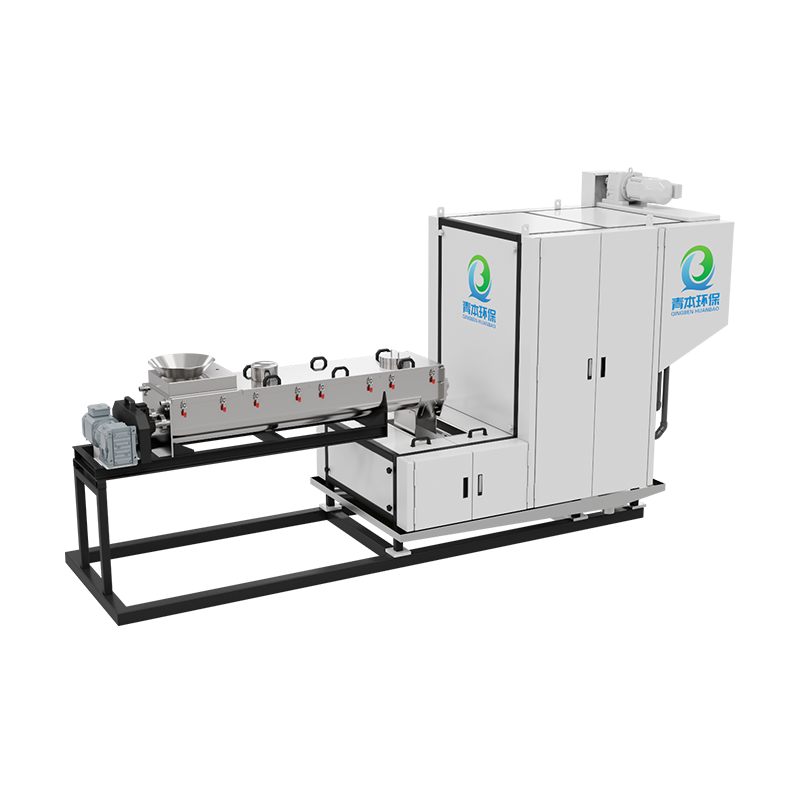

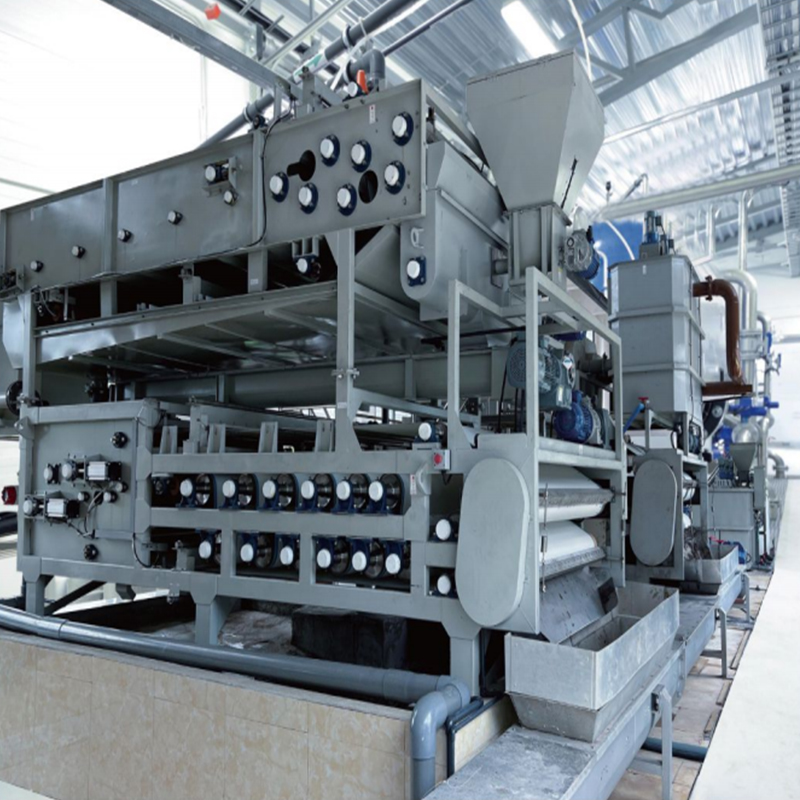

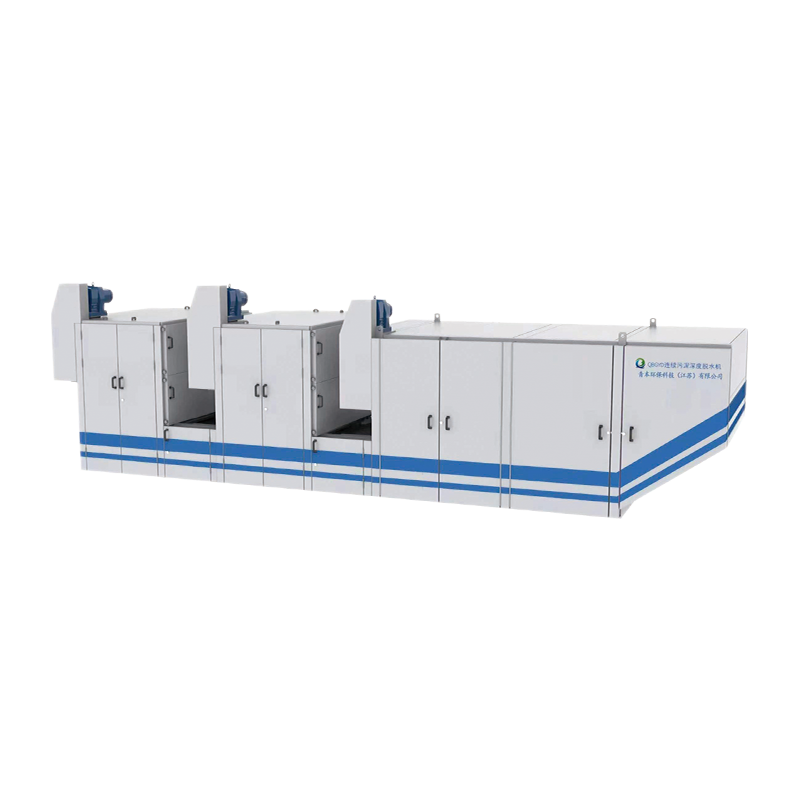

Der dehydrierte Schlamm ist in der Dehydrationsausrüstung des Schlamms installiert und anschließend an die Ladestelle transportiert. Der schaftlose Schraubenförderer wird im Allgemeinen in eine versiegelte Struktur für den Transportmittel verarbeitet, die die Rolle der Sammlung und Verbesserung der Umwelt spielt und für die anschließende Behandlung bequem ist. Der Schraubförderer besteht hauptsächlich aus einer Antriebsvorrichtung (Motorreduzierer), einer Schraubenwelle (Spiralblende), einem konfrontierenden Mulden (U-Typ oder Röhren), einem Einlass und Auslass usw. seine Kernkomponente, die Spiralklinge, treibt das Material, um sich durch Drehen axial zu bewegen.

Vermittlung von Prinzip:

Schwerkraftschlupf: Das Material gleitet entlang des Trogkörpers unter der Schärfe der Spiralklinge, indem er auf seine eigene Schwerkraft angewiesen ist.

Unterstützung bei der Zentrifugalkraft: Wenn Sie sich mit hoher Geschwindigkeit drehen, können einige leichte Materialien (wie Pulver) mit Hilfe der Zentrifugalkraft aufgehängt und transportiert werden.

Bewegungsformularklassifizierung:

| Typ | Merkmale | Anwendbare Szenarien |

| Horizontale Förderung | Das Material wird horizontal mit einer einfachen Struktur vermittelt | Lebensmittel, Zement, chemische Rohstoffe |

| Vermittlung geneigt | Neigungswinkel ≤ 20 °, müssen die Motorleistung erhöhen | Bergbau, Bauaggregathebung |

| Vertikale Förderung | Verwendung von speziellen Spiralblättern, um 90 ° Heben zu erreichen | Futtermittel, Biomassepellets |

2. Die Kernvorteile des Schraubförderers

- Effizient und kontinuierliches Förderung

Die Förderkapazität kann 5-500 m³/h erreichen, und die Geschwindigkeit ist einstellbar (normalerweise 10-60 U/min), um den Anforderungen verschiedener Arbeitsbedingungen zu erfüllen.

Das geschlossene Design reduziert die Staubverschüttung und erfüllt den Umweltschutzanforderungen (wie GB 16297-1996 Luftschadstoffemissionsstandards).

- An komplexe Materialien anpassen

Pulver (wie Mehl, Zement)

Partikel (wie Körner, Kunststoffpartikel)

Viskose Materialien (wie Schlamm, Asphalt) - Wellenloser Spiraldesign ist erforderlich, um Verstopfung zu verhindern.

- Niedrige Wartungskosten

Es sind keine komplexen Übertragsteile, niedrige Ausfallrate, nur eine regelmäßige Schmierung von Lagern und die Überprüfung der Klingenverschleiß erforderlich.

Verschleiß-resistente Klingen (wie Manganstahl oder Polymerbeschichtung) können die Lebensdauer auf 5-8 Jahre verlängern.

3. Vorbereitung vor dem Betrieb

Umfassende Ausrüstungsprüfung

Überprüfen Sie, ob die Verbindungsschrauben jeder Komponente dicht sind, insbesondere die Schrauben zwischen dem Spiralrohr und der Anhängerwelle. Wenn sie locker sind, ziehen Sie sie sofort fest.

Bestätigen Sie, dass der Ölstand und die Ölqualität von Schmierpunkten wie Reduzierern und Lagern die Anforderungen entsprechen (wie HQ-10-Schmieröl für Reduzierer und Fettbasis auf Lithiumbasis für Lagerboxen).

Löschen Sie die Trümmer im Maschinenschlitz, insbesondere große Verunreinigungen (wie Seilköpfe und Strohhalme) beim Zwischenlager, um Blockierung zu vermeiden.

Überprüfung des elektrischen Systems

Überprüfen Sie, ob die Stromversorgungsspannung stabil ist und die Abweichung von der Nennspannung des Geräts ± 5%nicht überschreitet.

Testen Sie, ob die Erdungslinie intakt ist, um Leckageunfälle zu vermeiden.

No-Load-Testlauf

Stellen Sie vor dem Start sicher, dass im Gehäuse kein Material vorhanden ist, es 2-3 Minuten ohne Ladung ausführen und beobachten